Лазерная резка: кислород, азот

Большое значение для нормальной работы лазеров имеют чистота и состав примесей технологических газов. Разделяют две технологии лазерной резки – резка в среде кислорода низкого давления и резка в среде инертного газа (азот) высокого давления. Выбор газа определяется общими требованиями к последующим операциям обработки металла. Для резки сталей (до 3 мм) могут использоваться как кислород, так и азот. Если вы планируете резку тонколистовых сталей, можно выбирать азот.

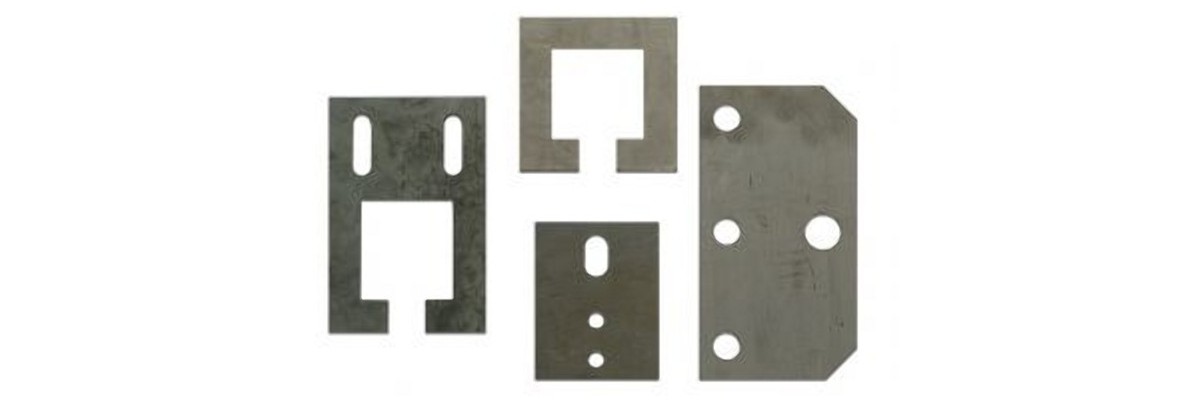

Металлоизделия после лазерной резки

Резка лазером в кислороде

Кислород обычно используется для резки низко- и среднесплавных сортов стали. Кислород, попадая на нагретую лазерным лучом поверхность металла, вступает с ним в реакцию окисления, сопровождающуюся выделением тепла. Это тепло увеличивает общую температуру резки, в результате чего, во-первых, увеличивается скорость резки, во-вторых, увеличивается возможная толщина разрезаемого листа, а в-третьих, при некоторых условиях, может произойти и частичное испарение металла. Чем выше чистота кислорода, тем выше скорость резки лазером. Примеси в кислороде, в том числе и остаточный, недоудаленный из воздуха азот, замедляют окисление и, соответственно, скорость резки.

Чем более толстый металл надо резать, тем выше требуется чистота кислорода. Чистота кислорода значительно влияет на скорость резки металлов толщиной выше 4 мм и на предельно возможную толщину раскраиваемого металла. Чем чище кислород, тем более высокую скорость резки можно достичь при отсутствии грата и оптимальной шероховатости кромки, т.е. при той же мощности лазера и условиях фокусировки можно разрезать более толстый металл.

Лазерная резка азотом

Азот является вспомогательным газом при резке нержавеющей стали, алюминия и никелевых сплавов. Азот также используется при резке малоуглеродистой стали, когда формирование слоя оксидов имеет большое значение.

Лазерная резка азотом применяется, когда желательно избежать окисления кромок металла. Использование азота имеет следующие преимущества: получаются чистые края реза, скорость реза высокая, окалина отсутствует, перегрев отсутствует, повышенное сопротивление коррозии. На сегодняшний день лазерная резка азотом – это очень популярная технология обработки различных материалов: стали, титана, пластика, керамики.

Выбор газа при лазерной резке

При работе с материалами большой толщины, кислород лучше сказывается на скорости обработки, но он создает широкий оксидный слой в зоне реза. Резка азотом позволяет сберечь антикоррозийные свойства нержавеющей стали. Азот – это единственный газ, обеспечивающий при резке алюминия отличное качество. Алюминиевые детали, вырезанные лазером в кислороде, имеют неровные, испорченные множеством заусениц срезы. При резке в азоте металл только плавится, но не горит и, тем более, не испаряется.

Раньше в качестве режущего газа применяли принципиально кислород, поскольку при низкой мощности лазеров прошлого поколения применение кислорода гарантировало большую производительность и позволяло резать металл большой толщины. Однако, скорость резки с увеличением толщины сильно падает, и в определенный момент становится такой же, как и при обыкновенной газокислородной резке.

Компания ПКФ АРАКС рада предложить вам услуги лазерной резки с использованием различных газов. Мы будем рады сотрудничеству с Вами!